铸造合金温度一般高于多少-铸钢高温合金价格

1.HK30材料成分

2.铸钢阀门的承受温度是多少?

3.GH2747与铸钢焊接用什么焊丝焊条?

4.熔模铸造手册的目录

HK30材料成分

HK30简介:

在常温下为奥氏体组织或只含少量铁素体的奥氏体-铁素体双相组织的高合金耐热钢。工作温度可达600~650℃,火电厂中主要用于温度超过600℃的高应力部件。

用途广泛应用于航空、航天、石油、化工、舰船的一种重要材料。按基体元素来分,高温合金又分为铁基、镍基、钴基等高温合金。铁基高温合金使用温度一般只能达到750~780℃,对于在更高温度下使用的耐热部件,则采用镍基和难熔金属为基的合金。

品名HK30奥氏体不锈钢

牌号ZG1Cr25Ni20Si

关键词耐热铸钢,HK30耐热钢棒料,不锈钢棒

材质可向我司索要详细材质报告单

HK30的化学成分:C≦0.25-0.35;Si≦1.75;Mn≦1.50;P≦0.04;S≦0.04;Cr:23-27;Ni:19.0-22.0.

力学性能抗压强度:ksi(Mpa),min:450;屈服强度:ksi(Mpa),min:240;延伸率:(55mm),%,minA:20.

状态表面光泽度极好/有很高的反射率

磁性有磁性

规格Φ100mm×H500mm 25-30KG/根

包装1M*1M木托盘打包,重2-3吨左右,钢带加固,便于运输及装卸。

铸钢阀门的承受温度是多少?

和所使用的铸钢材料、阀门结构以及工作压力有关。

铸钢:是在凝固过程中不经历共晶转变(在一定的温度下,一定成分的液体同时结晶出两种一定成分的固相的反应)的用于生产铸件的铁基合金的总称。铸造合金的一种。铸钢分为铸造碳钢、铸造低合金钢和铸造特种钢3类。铸钢在材料力学上具有质地均匀、不同方向上强度一致的特点,很适合用于阀门这种结构复杂,工作温度变化剧烈的受力结构。

阀门:是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能。用于流体控制系统的阀门,从最简单的截止阀到极为复杂的自控系统中所用的各种阀门,其品种和规格相当繁多。

铸钢阀门:以铸钢为主要材料制作的阀门。

铸钢阀门工作状态下可以承受的温度,和所使用的铸钢材料、阀门结构以及工作压力有关。一般地,铸钢阀门:按材料分有碳钢阀、不锈钢阀、低合金钢阀(耐高温的铬钼钢属这个类别)、低温钢阀等。各类铸钢阀下又有各种具体钢种牌号常用如下:

碳钢阀铸件牌号有:WCA、WCB、WCC、LCB等;适用温度-46度~425度。

不锈钢阀铸件牌号:301不锈钢、CF8不锈钢(对应锻件304不锈钢)、CF8M不锈钢等;适用温度-198度~816度。

低合金钢分高温合金钢和高强度低合金钢,其中高温合金钢就是常说的铬钼钢。

铬钼钢阀的铸件牌号:ZG1Cr5Mo、ZG15Cr1MoV、ZG20CrMoV、WC6、WC9、C12A等。适用温度550度~750度。

每种具体的牌号材料所适用的温度各不相同,视实际工况条件选用。

阀门使用温度与压力有着一定的内在联系,又相互影响。一定压力的阀门仅适应于一定温度范吲,阀门温度的变化能影响阀门使用压力。

例如:一只碳素钢阀门的公称压力为10MPa,当介质工作温度为200℃时,其最大工作压力10MPa:当介质工作温度为400℃时,其最大工作压力为5.4MPa:当介质工作温度为450℃时,其最大工作压力为4.5MPa。

下面是中华人民共和国机械行业标准 JB/T 3595—2002《电站阀门? 一般要求》中节选的一页。可以看出:相同公称压力下,不同材质的阀门在不同温度下的最大许用压力。

GH2747与铸钢焊接用什么焊丝焊条?

用母材金属丝焊接。GH2747(GH747)采用所有焊接方法均能很好地进行焊接。氩弧焊、点焊、滚焊、和电子束焊焊接效果优良,与异种材料焊接时,可采用母材金属丝做填充材料,也可以采用同类型合金作填充材料。

再补充些资料

GH2747(GH747)是Fe-Ni-Cr基沉淀硬化型变形高温合金,在固溶状态下使用,长期工作温度1100℃-1250℃,短时使用温度可达1300℃。合金具有较高的强度、较好的组织稳定性,具有优良的抗氧化和耐腐蚀性能。合金的焊接性良好,可采用各种工艺进行焊接。主要产品有棒材、板材、管材、丝材和锻件等。

合金已用于制作航空、航天发动机燃烧室及加力燃烧室内高温抗氧化部件,也用于制作工业用各种炉辊、传动装置、热电偶套管等耐热部件。尤其适用于石化、核能、冶金等领域用高温抗氧化装置零部件。

合金的材料成本较同类型高温合金低。合金在增加铬元素含量的基础上,通过提高铝元素的含量以及添加微量稀土元素,至使合金在1000℃-1300℃的抗氧化性能得到较大改善。

熔模铸造手册的目录

前言

第1章 概论

1.1 熔模铸造发展概况

1.1.1 历史

1.1.2 现状

1.2 熔模铸造工艺流程及特点

1.2.1 工艺流程

1.2.2 特点

1.3 熔模铸造应用实例

1.4 怎样购买熔模铸件

1.4.1 选择熔模铸件供应厂家

1.4.2 关注熔模铸件工艺性

1.4.3 报价单

1.4.4 图样

1.4.5 订单

1.4.6 模具

1.4.7 样品

参考文献

第2章 熔模铸造用合金

2.1 概述

2.1.1 合金选择原则

2.1.2 合金的工艺性能及成本

2.1.3 合金的有关标准

2.2 铸铁

2.3 铸造碳钢和低合金钢

2.3.1 一般工程用铸造碳钢

2.3.2 铸造低合金钢

2.4 铸造不锈钢和耐热钢

2.4.1 工程结构用中. 高强度不锈钢

2.4.2 耐腐蚀不锈钢 不锈耐酸钢

2.4.3 铸造耐热钢

2.5 铸造耐磨钢和工具钢

2.5.1 铸造高锰钢

2.5.2 铸造工具钢

2.6 铸造高温合金

2.6.1 中国标准

2.6.2 美国标准

2.6.3 中外铸造高温合金牌号近似对照

2.7 铸造镍基. 钴基合金

2.7.1 镍基合金

2.7.2 钴基合金

2.8 铸造铝合金和镁合金

2.8.1 铸造铝合金

2.8.2 铸造镁合金

2.9 铸造铜合金

2.10 铸造钛合金

参考文献

第3章 熔模铸件结构设计

3.1 熔模铸件结构工艺性要求

3.2 熔模铸件结构要素

3.2.1 壁厚

3.2.2 铸造圆角

3.2.3 壁的连接

3.2.4 起模斜度

3.2.5 最小铸孔. 铸槽

3.2.6 铸肋

3.2.7 凸台

3.2.8 铸造文字. 图案. 螺纹

3.2.9 镶嵌件

3.3 转制熔模铸件的结构修正

3.3.1 壁厚修正

3.3.2 结构修正

3.4 熔模铸件尺寸公差与表面粗糙度

3.4.1 熔模铸件尺寸公差

3.4.2 熔模铸件形位公差

3.4.3 熔模铸件表面粗糙度

参考文献

第4章 熔模铸件工艺设计

4.1 熔模铸件工艺结构及其参数

4.1.1 机械加工余量

4.1.2 铸孔

4.1.3 工艺孔

4.1.4 工艺肋

4.1.5 工艺凸台

4.2 熔模铸件基准面的选择

4.2.1 熔模铸件基准面的选择原则

4.2.2 基准面的选择实例

4.3 熔模铸造浇注补缩系统设计

4.3.1 熔模铸造浇注补缩系统的功能

4.3.2 熔模铸造浇注补缩系统的分类

4.3.3 熔模铸件浇注补缩系统方案设计要点

4.3.4 浇注补缩系统组元结构

4.3.5 浇注补缩系统组元计算

4.3.6 浇注补缩系统评价

4.4 工艺和铸件图的绘制

参考文献

第5章 压型设计和制造

5.1 压型分类

5.2 机械加工压型

5.2.1 压型的结构与类型

5.2.2 压型的设计

5.3 铸造金属压型

5.4 石膏压型 模具

5.5 硅橡胶压型 模具

5.5.1 常用制模硅橡胶的种类及性能

5.5.2 硅橡胶压型 模具 制作

5.6 其它母模复制压型 模具

5.6.1 环氧树脂压型 模具

5.6.2 电铸喷镀压型

5.7 浇注补缩系统模具及熔模校正用模具

5.7.1 浇注补缩系统模具

5.7.2 熔模校正用模具

参考文献

第6章 模料和制模

6.1 模料常用原材料

6.1.1 蜡质原材料

6.1.2 树脂类原材料

6.1.3 高聚物类原材料

6.2 模料成分及性能

6.2.1 对模料的基本要求

6.2.2 蜡基模料

6.2.3 树脂基模料

6.2.4 填料模料

6.2.5 水溶性模料

6.2.6 商品化模料

6.3 模料性能试验方法

6.3.1 常规标准试验方法

6.3.2 热分析法

6.3.3 模料力学性能试验的新方法

6.4 制模设备与工艺

6.4.1 制模设备

6.4.2 制模工艺

6.5 模料回收和再生

6.5.1 蜡基模料的回收

6.5.2 树脂基模料的回收

6.6 熔模常见缺陷及其防止方法

参考文献

第7章 制壳耐火材料

7.1 概述

7.2 硅砂

7.2.1 SiO2系统状态图及多晶转化

7.2.2 熔模铸造用硅砂 粉

7.2.3 熔融石英 石英玻璃

7.3 电熔刚玉

7.4 锆砂 锆英石

7.4.1 ZrO2-SiO2二元相图

7.4.2 锆砂 粉 在熔模铸造中的应用

7.5 铝-硅系材料

7.5.1 Al2O3-SiO2二元相图

7.5.2 高岭石类耐火材料

7.5.3 铝矾土

7.6 其它耐火材料

参考文献

第8章 水玻璃粘结剂及制壳工艺

8.1 对熔模铸造型壳性能要求

8.2 水玻璃粘结剂

8.2.1 水玻璃的种类和组成

8.2.2 水玻璃的性能和技术要求

8.2.3 水玻璃的胶凝

8.3 水玻璃涂料

8.3.1 对涂料性能的要求

8.3.2 涂料组分选择与控制

8.3.3 涂料的制备

8.3.4 水玻璃涂料性能控制

8.4 水玻璃型壳制壳工艺

8.4.1 模组脱脂

8.4.2 浸涂料和撒砂

8.4.3 型壳硬化前的自然干燥

8.4.4 化学硬化

8.5 脱蜡和焙烧

8.5.1 脱蜡

8.5.2 型壳焙烧

8.6 水玻璃型壳缺陷分析

8.7 硅溶胶-水玻璃复合型壳工艺

8.7.1 硅溶胶粘结剂技术性能

8.7.2 硅溶胶表面层涂料

8.7.3 硅溶胶-水玻璃复合型壳工艺

8.7.4 脱蜡与焙烧

参考文献

第9章 硅溶胶粘结剂及制壳工艺

9.1 硅溶胶粘结剂

9.1.1 硅溶胶的制备

9.1.2 熔模铸造用硅溶胶

9.1.3 硅溶胶的结构及物化参数

9.1.4 商品硅溶胶

9.2 硅溶胶涂料

9.2.1 硅溶胶涂料组成

9.2.2 硅溶胶涂料配方

9.2.3 涂料配制

9.2.4 涂料性能控制

9.3 制壳工艺

9.3.1 模组清洗

9.3.2 制壳工艺

9.3.3 影响硅溶胶型壳干燥的因素

9.3.4 型壳干燥的测试

9.4 脱蜡和焙烧

9.4.1 脱蜡

9.4.2 焙烧

9.5 硅溶胶型壳缺陷分析

参考文献

第10章 硅酸乙酯粘结剂及制壳工艺

10.1 原硅酸乙酯物理化学性质

10.1.1 原硅酸乙酯

10.1.2 乙氧基的化学性质

10.2 硅酸乙酯水解液

10.2.1 硅酸乙酯水解-缩聚反应

10.2.2 硅酸乙酯水解加水量M及其意义

10.2.3 水解配料用材料

10.2.4 水解配料计算

10.2.5 水解液制备

10.2.6 水解液质量控制

10.3 硅酸乙酯涂料

10.3.1 涂料质量控制

10.3.2 涂料配比

10.3.3 涂料配制

10.3.4 涂料的使用寿命

10.4 硅酸乙酯型壳制壳工艺

10.4.1 型壳的干燥-硬化

10.4.2 型壳干燥-硬化工艺对强度的影响

10.5 硅酸乙酯的复合型壳应用

10.6 硅酸乙酯型壳常见缺陷分析

参考文献

第11章 熔模铸造型芯

11.1 概述

11.1.1 熔模铸造型芯的基本要求

11.1.2 熔模铸造型芯的分类

11.2 热压注法陶瓷型芯

11.2.1 工艺流程

11.2.2 浆料制备

11.2.3 制芯工艺

11.2.4 型芯缺陷分析及防止措施

11.2.5 型芯的使用

11.2.6 型芯脱除

11.3 传递成形陶瓷型芯

11.3.1 制芯工艺流程

11.3.2 芯料配比

11.3.3 型芯性能

11.4 灌浆成形陶瓷型芯

11.4.1 灌浆法制芯的工艺流程

11.4.2 陶瓷浆料的配比

11.4.3 型芯制备

11.5 水溶型芯

11.5.1 水溶石膏型芯

11.5.2 水溶陶瓷型芯

11.6 细孔铸造和埋管铸造

11.6.1 铸件内腔工艺技术数据

11.6.2 型芯管材

11.6.3 金属管材型芯的制造工艺

11.7 其它型芯

11.7.1 水玻璃砂芯

11.7.2 树脂砂替换粘结剂型芯

参考文献

第12章 合金熔炼

12.1 铸钢的熔炼

12.1.1 熔炼设备

12.1.2 常用材料

12.1.3 中频感应炉熔炼

12.1.4 高频感应小翻转炉熔炼

12.2 铸造高温合金熔炼

12.2.1 概述

12.2.2 真空感应炉

12.2.3 常用材料

12.2.4 真空感应炉熔制母合金

12.2.5 真空感应炉重熔母合金和浇注铸件

12.3 铸造铝合金的熔炼

12.3.1 熔炼设备

12.3.2 常用材料

12.3.3 熔炼前的准备

12.3.4 铸造铝合金的精炼和变质处理

12.3.5 熔炼工艺

12.4 铸造铜合金的熔炼

12.4.1 熔炼设备

12.4.2 常用材料

12.4.3 熔炼前准备

12.4.4 熔炼工艺

12.4.5 脱氧与除气

12.5 铸造钛合金的熔炼

12.5.1 熔炼设备

12.5.2 熔炼工艺

参考文献

第13章 合金浇注和熔模铸件控制凝固技术

13.1 熔模铸造常用浇注方法

13.1.1 重力浇注

13.1.2 真空吸铸 CLA法

13.1.3 调压浇注

13.1.4 低压浇注

13.1.5 离心浇注

13.2 过滤净化技术

13.2.1 过滤网 器 的种类

13.2.2 过滤网 器 的性能和技术要求

13.2.3 过滤网 器 的规格

13.2.4 过滤网 器 的使用

13.3 定向凝固和单晶铸造

13.3.1 定向凝固原理和方法

13.3.2 单晶铸造原理和方法

13.3.3 定向凝固和单晶铸造的主要工艺参数

13.3.4 定向凝固设备

13.3.5 定向凝固和单晶铸造应用实例

13.4 高温合金细晶铸造

13.4.1 熔模铸造高温合金细晶铸常用的方法

13.4.2 细晶铸造应用实例和主要工艺参数

参考文献

第14章 熔模铸件热处理

14.1 铸钢件的热处理

14.1.1 铸钢件热处理的作用

14.1.2 碳钢铸件的热处理

14.1.3 低合金钢铸件的热处理

14.1.4 高锰钢铸件的热处理

14.1.5 铸造工. 模具钢铸件的热处理

14.1.6 耐热钢铸件的热处理

14.1.7 铸钢件热处理的常见缺陷与防止

14.2 铸造不锈钢 含中. 高强度不锈钢和不锈耐酸钢 的热处理

14.2.1 马氏体和铁素体不锈钢铸件的热处理

14.2.2 奥氏体不锈钢铸件的热处理

14.2.3 沉淀硬化型不锈钢铸件的热处理

14.3 球墨铸铁件的热处理

14.3.1 球墨铸铁件的退火

14.3.2 球墨铸铁件的正火

14.4 有色金铸件的热处理

14.4.1 铜合金铸件的热处理

14.4.2 铝合金铸件的热处理

14.5 高温合金铸件的热处理

参考文献

第15章 熔模铸件清理与精整

15.1 熔模铸件清理

15.1.1 清除型壳

15.1.2 切割浇冒口

15.1.3 表面及内腔清理

15.2 熔模铸件的修补

15.2.1 补焊

15.2.2 浸渗处理

15.2.3 热等静压 HIP 处理

15.3 熔模铸件精整

15.3.1 铸件修整

15.3.2 铸件矫正

15.3.3 铸件光饰

15.3.4 铸件的钝化与防锈

参考文献

第16章 各种合金典型铸件熔模铸造工艺

16.1 铝合金熔模铸造工艺

16.1.1 复杂薄壁铝合金件的熔模铸造

16.1.2 波导管的熔模石膏型法

16.1.3 铝合金叶轮的熔模铸造

16.2 不锈钢高尔夫球杆头的熔模铸造

16.2.1 不锈钢高尔夫球杆头的结构特点及质量要求

16.2.2 杆头熔模铸造工艺要点

16.3 钛合金叶轮的熔模铸造

16.3.1 钛合金熔模铸造材料与工艺

16.3.2 石墨熔模铸型

16.4 高温合金叶片的熔模铸造

16.4.1 概况

16.4.2 铸件尺寸及几何形状

16.4.3 控制铸件疏松的一些工艺措施

参考文献

第17章 艺术品熔模铸造

17.1 艺术品熔模铸造工艺方法分类. 特点和应用

17.2艺术品熔模铸造的模具制作

17.3 艺术铸件结构设计

17.4 艺术品熔模

17.4.1 艺术品熔模铸造的制模方法及应用特点

17.4.2 艺术品熔模铸造用模料

17.5 多层型壳的制作

17.6 石膏铸型的制作

17.6.1 石膏铸型混合料 铸粉

17.6.2 石膏铸型制作工艺

17.6.3 焙烧及烧注

17.7 艺术铸造用合金

17.7.1 艺术铸造用合金的性能要求

17.7.2 铜合金

17.7.3 铝合金

17.7.4 锌合金

17.7.5 低熔点合金

17.7.6 贵金属

17.7.7 铸铁

17.7.8 铸造不锈钢

17.8 艺术铸件的焊接和着色

17.8.1 艺术铸件的焊接

17.8.2 艺术铸件的着色和保护

17.9 实例

参考文献

第18章 熔模铸件质量检验和常见缺陷分析

18.1 概述

18.1.1 熔模铸件质量标准

18.1.2 铸件检验项目. 内容和方法

18.1.3 铸件按工作条件及用途分类

18.2 熔模铸件几何尺寸和重量的检测

18.2.1 熔模铸件尺寸 线性尺寸 公差

18.2.2 熔模铸件形位公差

18.2.3 熔模铸件尺寸检测的方式. 方法

18.2.4 叶片型面和空心叶片壁厚的测量

18.2.5 熔模铸件重量偏差的评定

18.3 熔模铸件表面粗糙度的评定和浇冒余根

18.3.1 铸件表面粗糙度的技术标准

18.3.2 铸件表面粗糙度的评定方法

18.3.3 浇冒口余根

18.4 化学成分检验

18.4.1 化学成分检验取样方法

18.4.2 化学成分检验方法标准代号和名称

18.5 力学性能检验

18.5.1 力学性能检验的项目. 内容和方法

18.5.2 力学性能试样

18.6 铸件表面和近表面缺陷的检验

18.6.1 磁粉探伤

18.6.2 渗透控伤

18.6.3 熔模铸件允许存在的表面和近表面缺陷

18.7 X射线控伤

18.7.1 X射线探伤设备. 器材

18.7.2 X射线探伤方法

18.7.3 X射线探伤缺陷判断

18.7.4 X射线透照熔模铸件内部允许的缺陷

18.8 金相检验

18.8.1 低倍组织检查

18.8.2 铸件晶粒度检查

18.8.3 表面组织检查

18.8.4 铸件内部组织检查

18.8.5 常用的金相检验方法标准

18.9 其它特殊性能检验

18.9.1 密封性检验

18.9.2 钢及高温合金抗氧化性的检测

18.9.3 抗腐蚀性检测

18.9.4 常用特殊性能检验方法标准

18.10 熔模铸件常见缺陷及其防止方法

参考文献

第19章 熔模铸造生产组织和管理

19.1 概述

19.1.1 企业与企业

19.1.2 现代企业管理

19.1.3 两种现代企业管理思想

19.2 熔模铸造企业管理方法

19.2.1 生产计划

19.2.2 生产现场控制

19.2.3 质量管理

19.2.4 库存管理

19.2.5 成本控制

19.3 熔模铸造企业的计算机管理

19.3.1 计算机简介

19.3.2 计算机管理的优势

19.3.3 熔模铸造企业实施计算机管理

参考文献

第20章 计算机技术在熔模铸造中的应用

20.1 熔模铸造过程的计算机数值模拟

20.1.1 历史和现状

20.1.2 基本原理

20.1.3 软件的组成

20.1.4 世界知名铸造过程模拟软件简介

20.1.5 选购软件须知

20.1.6 软件的使用

20.2 快速样件和快速模具成形技术

20.2.1 基本原理

20.2.2 快速成形方法

20.2.3 常用快速自动成形设备

20.2.4 快速成形技术在熔模铸造中的应用

20.2.5 应用效果比较

20.3 在熔模铸造生产中实施并行工程

20.3.1 串行工程和并行工程

20.3.2 熔模铸造生产中实施并行工程

20.3.3 并行工程环境下熔模铸件的开发与生产

20.3.4 应用实例

参考文献

附录A 熔模铸造常用工艺材料性能的测定方法

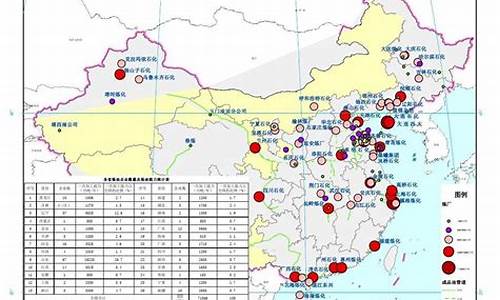

附录B 精密铸造主要生产厂家名录

附录C 精密铸造主要原辅材料. 设备和仪器厂家名录

[免责声明]本文来源于网络,不代表本站立场,如转载内容涉及版权等问题,请联系邮箱:83115484@qq.com,我们会予以删除相关文章,保证您的权利。